壓鑄行業

市場前景

我國壓鑄行業走過了40年的光輝歷程。40年來,我國壓鑄行業隨著科學技術和工業生產的進步,尤其是隨著汽車、摩托車以及家用電器等工業的發展,獲得了極其迅速的發展,并顯現出集中化和集群化的趨勢。

現實瓶頸

如今在壓鑄行業,很多企業已面臨訂單定制需求變多的趨勢,而單一訂單為響應客戶需求而進行超過多次的設計變更也已成為常態。作為制造業的基本源頭的物料清單BOM,在經歷多次的設計變更后的信息如何正確的從研發中心傳遞到其他部門?相關部門接到設計變更的信息后,又如何進行快速響應?而這些能力如果可以提升,勢必有助于我們增強競爭優勢。

如何應對

壓鑄制造業目前的生產模式正向著小批量、多品種、大量訂制在轉變,挑戰所帶來的沖擊已深入各職能部門,讓整個組織都處于快速變化中。而響應來自客戶需求的變動所引發的研發設計、采購、委外加工、生產制造的變動等,再加上規格品種繁雜,這一連串的信息如何使之聯動起來,將是壓鑄制造業面對市場需求無可避免的巨大挑戰。

壓鑄/鑄造六大管理要點

訂單承接/變更

小批量、多品種訂單,增多的客制需求,

訂單交期管控、避免人為遺忘,

大量先交易、對賬時再定價的訂單。

庫存管制

吊滯庫存量很大,

制程加工復雜,半成品庫存很多,新訂單無法用。

批次管制

模具模穴壽命管理,

模具更換主要零件(如模芯)后的批次管理,

替代料使用時的批次管理。

生產計劃排程

設備工具的產能約束,

質量交期要求高,

從壓鑄、磨修、洛酸、烤漆、組裝多制程計劃。

車間管理

生產制程繁多,生產進度難以掌控,

手工方式很難及時掌握實際生產進度、制程移交、報工不及時,計件工資無法實現。

成本核算

實際投入工時統計不準確、不及時

工制費分攤不準確、在制品真實成本不易掌控,成本核算只能算總成本和

委外表面處理的加工成本。

幣加德ERP,根據需求量身定制!

把案例轉化成行業解決方案,

提供最佳服務與支持。

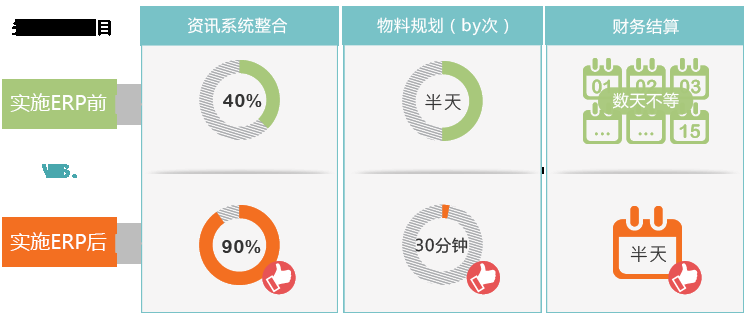

壓鑄/鑄造ERP導入效益

|